La transformación del petróleo crudo (Parte II)

Nicolás Rodríguez Martínez

Nicolás Rodríguez Martínez es Ingeniero Químico egresado de la UNAM (1969-1973), colaboró de 1974 a 2005 en PEMEX, ocupando varias posiciones en instalaciones de PEMEX en el complejo productor de amoniaco en Cosoleacaque, coordinó la puesta en operación del laboratorio de control de calidad del tren de aromáticos en La Cangrejera. De 1985 a 2005 en las oficinas corporativas ocupó diversas posiciones entre las que destacan Asesor del Subdirector Comercial en PEMEX Refinación, encargado del despacho de la Gerencia de Ventas del Valle de México, Asesor y Secretario Técnico del Director General de PEMEX Refinación, así como Gerente de Ingeniería de Procesos en el mismo organismo. Director de Seguridad y Medio Ambiente en el IMP de 2005 a 2008. Actualmente realiza actividades como consultor independiente en materia de petróleo y gas.

Esta publicación fue revisada por el comité editorial de la Academia de Ciencias de Morelos.

El petróleo fue conocido por las civilizaciones antiguas; su uso se limitaba a la iluminación, combustible de antorchas; adhesivo en la construcción; sellado de las tablas de embarcaciones, calafateo, e incluso, en algunas recetas medicinales. Fue también conocido por los antiguos mexicanos, quienes denominaban “chapoctli” al chapopote, palabra náhuatl que se deriva de: chiáhuatl, grasa, y poctli, humo. En la época prehispánica este material se utilizaba tal como emanaba de los yacimientos superficiales que había en diversas regiones del país. ¿Cómo fue que se volvió tan importante? ¿Cómo se descubrieron todos los usos que hasta ahora se han encontrado?

Los primeros intentos para transformar el petróleo crudo en otros productos pueden ubicarse en 1849, cuando el médico y geólogo canadiense Abraham Gessner desarrolló un procedimiento para obtener querosina a partir del petróleo crudo, este combustible comenzó, de inmediato, a usarse en lámparas. Diez años después de eso, Edwin Laurentine “Coronel” Drake, logra perforar el primer pozo petrolero en Titusville, Pensilvania para la compañía Seneca Oil, alcanzando el petróleo a una profundidad de 23 metros y con una producción inicial de 25 barriles por día (b/d), equivalente a 3,975 litros por día (l/d). Este evento, ocurrido hace 162 años, marca el inicio de la industria petrolera.

Por cierto, el uso del barril como unidad de volumen es una historia interesante: cuando Drake inició la producción de petróleo, no existían tuberías (oleoductos) para transportarlo, y la gran mayoría de los productos que se comercializaban se movían en barriles de madera, empezando por el petróleo mismo. En 1860 el transporte y la venta de cerveza, pescado, melazas y trementina se realizaba usando barriles de madera de volúmenes que variaban de acuerdo con el producto: los usados para el vino en Inglaterra eran de 159 litros mientras que los usados en Estados Unidos para el whiskey eran de 151 litros. Los barriles comunes eran de 170 litros y los más usados por los productores de aceites eran de 151 litros. Por tal razón, en 1872 se estableció como estándar para el volumen de los barriles de petróleo un contenido de 159 litros o 42 galones (1 galón = 3.785 litros). Éste fue aceptado oficialmente en 1872 por la Asociación de Productores de Petróleo y en 1882 por la US Geological Survey y el US Bureau of Mines, prevaleciendo hasta nuestros días.

Del pozo al consumidor

Dado que el petróleo crudo que se produce en el mundo tiene características físicas y químicas diferentes, esto se traduce en diferentes calidades, como lo describimos en la primera parte de este artículo. Uno de los principales retos del proceso de transformación, es lograr obtener de cada barril, no importa su procedencia, la mayor cantidad posible de productos de alto valor. El petróleo crudo por si sólo tiene un bajo valor comercial comparado con el que adquiere al ser transformado en productos finales de mayor valor agregado Esos productos son, hasta ahora, los combustibles utilizados en el transporte y la industria, así como las materias primas para la industria petroquímica. Los combustibles para aviones y autos, gasolina, diésel y turbosina, corresponden a los hidrocarburos ligeros, mientras que los aceites y combustibles industriales son hidrocarburos con moléculas más grandes y pesadas.

Los hidrocarburos que constituyen el petróleo a temperatura ambiente pueden ser gases y líquidos. Estos últimos de muy diferentes densidades y puntos de ebullición. Los gases son fáciles de separar del petróleo crudo ya que en el proceso de perforación ocurre un cambio de presión y estos tienden a salir primero. Muy parecido a lo que ocurre cuando destapas un refresco con gas. Si la presión en el interior del pozo es mucho mayor que la presión atmosférica, la salida del gas acarreará consigo cierta cantidad de líquido. Por ello, es importante sellar cuidadosamente el pozo para regular el flujo del petróleo crudo que será conducido a una refinería en donde se separarán e identificarán cada uno de los compuestos hidrocarbonados presentes.

Las moléculas pequeñas, de uno hasta cuatro átomos de carbono en su estructura son gases y se pueden separar con relativa facilidad del petróleo crudo. Los hidrocarburos con cadenas más largas se separarán a través de un proceso de destilación que aprovecha que cada compuesto químico pasa, del estado líquido al gaseoso, a diferente temperatura. A esta temperatura se le conoce como el punto de ebullición. La destilación es un proceso conocido desde la antigüedad en la industria de la perfumería y también en la producción de licores. Quizá por esa razón a Gessner se le ocurrió emplearlo con el petróleo. Si el petróleo crudo se calienta hasta una temperatura T1 y ésta corresponde a el punto de ebullición del hidrocarburo 1, solamente éste se evaporará y abandonará la mezcla en la que quedan los hidrocarburos más pesados. Este procedimiento puede repetirse a una temperatura superior y así separar un siguiente hidrocarburo. Las torres de destilación de una refinería son una parte muy importante de ésta.

Una refinería moderna es una instalación industrial compleja, altamente integrada, cuyo objetivo principal es producir eficientemente y con un alto rendimiento, productos petrolíferos de alto valor agregado, a partir de crudos alimentados de composición variable. En la Figura 1 se ilustra esquemáticamente una refinería moderna. En el lado derecho de la Figura 1 puedes observar una lista de los compuestos contenidos en el petróleo crudo, ordenados por su punto de ebullición. El gas LP (LPG) es el más ligero y de forma descendiente aparecen los que tienen temperaturas de ebullición más altas, lo que nos habla de moléculas más grandes.

Figura 1. Esquema de una refinería moderna. A la derecha se muestra una lista de los productos que regularmente se obtienen en diferentes proporciones.

Mientras más ligero es un petróleo crudo, tendrá mayor proporción de los componentes de bajo punto de ebullición y mientras más pesado, una mayor cantidad de los hidrocarburos de cadena larga estará presente.

El combustóleo es un combustible muy utilizado en el calentamiento de calderas, como las utilizadas por las termoeléctricas que generan electricidad a partir del movimiento que produce el vapor en las turbinas. Los motores que mueven los barcos y calderas que se emplean en diversas actividades en el buque aprovechan el búnker como combustible. Como puedes notar, estos combustibles corresponden a las fracciones más pesadas y tienen, adicionalmente el problema de que contienen importantes cantidades de azufre, por lo que al usarlo como combustible en la industria o en los buques, se emite a la atmósfera óxidos de azufre, conocidos como SOx. Sin duda, este es uno de los problemas que es necesario resolver en las termoeléctricas de México. Los asfaltenos también son la materia prima para la producción de pavimentos asfálticos usados en las superficies de calles y carreteras, así como en la producción de materiales para la impermeabilización doméstica.

Las refinerías de ayer y de hoy.

Las invenciones del último siglo fueron: el motor de gasolina, del Ingeniero alemán Nikolaus August Otto en 1876; el motor de ignición por compresión o motor diésel, por el Ingeniero franco alemán Rudolf Diesel, el invento del primer avión en los inicios del Siglo XX por los hermanos Wilbur y Orville Wright y la realización del primer vuelo tripulado en el 17 de diciembre de 1903, que condujeron a la producción en serie de autos y aviones. Con ello se inició, a nivel mundial, una demanda cada vez mayor de combustibles, hidrocarburos ligeros, para ser usados en el transporte. Por otra parte, el combustóleo es un producto cuyo valor en el mercado es inferior al del crudo de donde se obtuvo. Su obtención y procesamiento representa pérdidas en los resultados de una refinería.

El gran reto de los productores de petróleo ha sido cómo maximizar la producción de hidrocarburos ligeros, gasolinas, diésel y turbosina, minimizando las pérdidas en compuestos pesados o combustibles de menor valor comercial y cuyas características fisicoquímicas no son amigables con el medio ambiente. Aquí es dónde el conocimiento químico de los componentes del petróleo y las reacciones que permiten transformar unos en otros ha sido fundamental.

A principio del S. XX, ingenieros rusos y americanos se dieron cuenta que, si los componentes pesados se calentaban a alta presión, se producían compuestos más ligeros. Es decir, las moléculas grandes se rompían en fragmentos más pequeños. Para que esto ocurriese era necesario calentar a temperaturas superiores a los 800oC y mantener una presión 70 veces más grande que la atmosférica, lo que requería instalaciones especiales y representaba un costo importante. Años más tarde se descubrió que empleando algunos óxidos de silicio y aluminio en el proceso, no era necesario alcanzar temperaturas y presiones tan altas. Estos óxidos actúan como catalizadores, aceleran la reacción de fractura de los hidrocarburos, sin transformar su composición química. Este proceso conocido como cracking catalítico condujo a que las refinerías sufrieran cambios en su estructura productiva: Además de separar los componentes del petróleo crudo, transforman químicamente los componentes pesados en hidrocarburos ligeros.

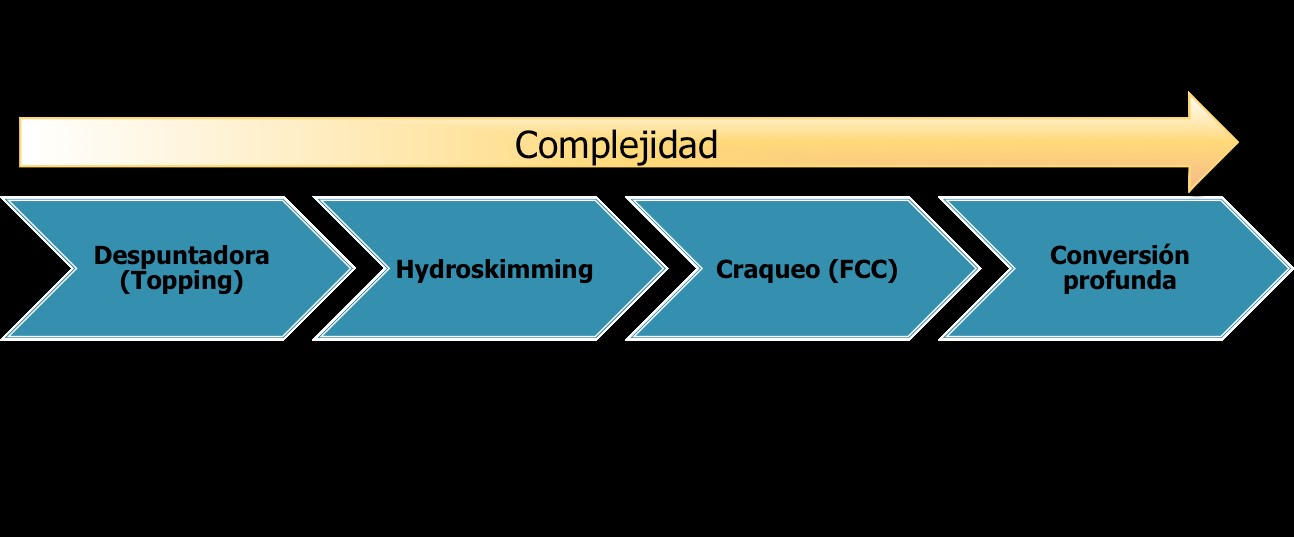

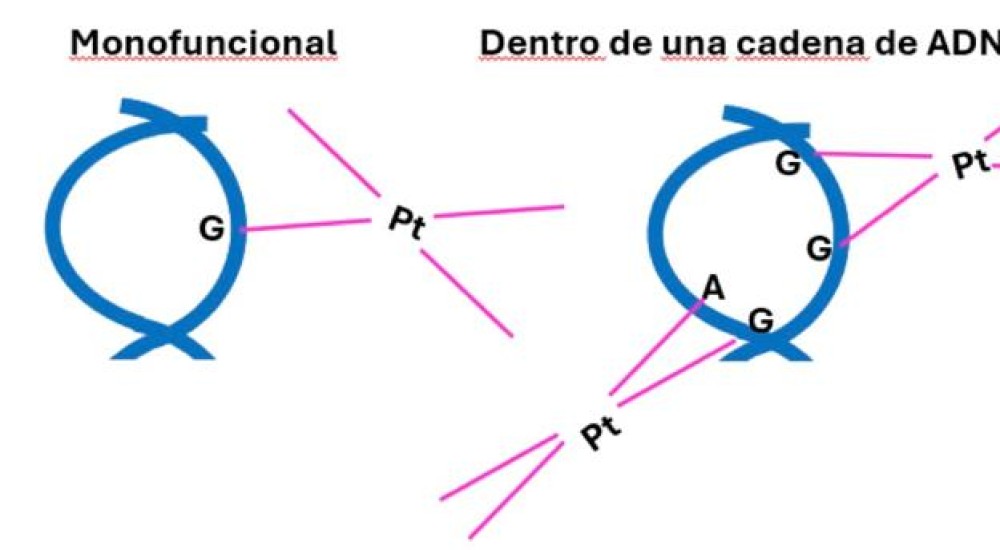

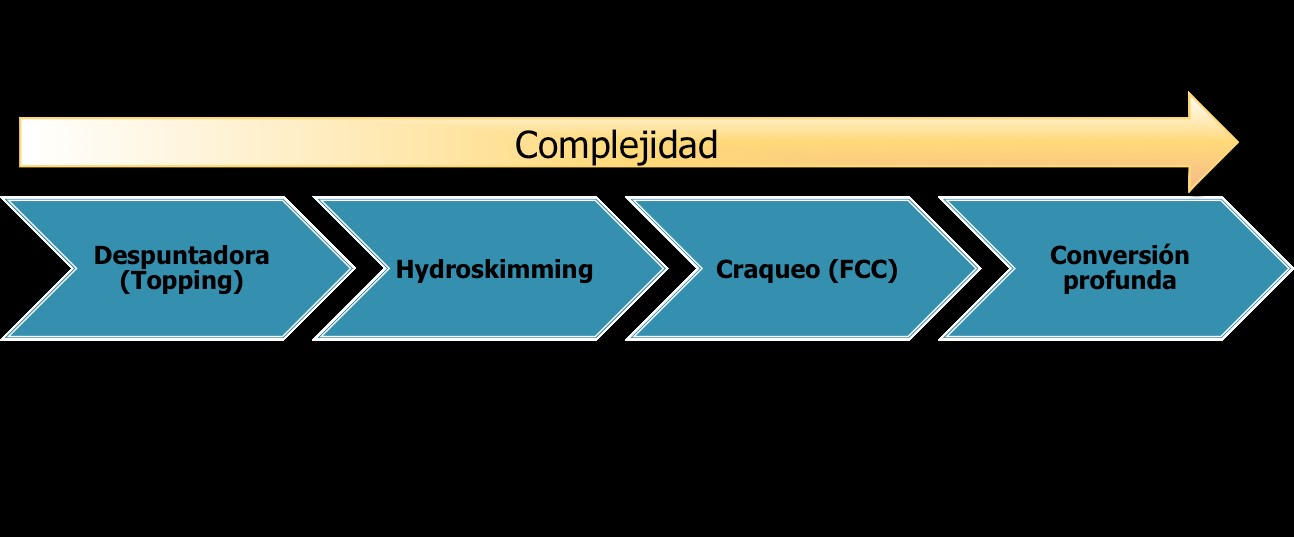

En la Figura 2 se ilustra la evolución de los esquemas o configuraciones de las refinerías. Las primeras que existieron, las despuntadoras, sólo alcanzaban a separar los componentes más ligeros y la nafta, que es un combustible de baja calidad. Después, vino la posibilidad de reformar o transformar la nafta en gasolinas de mayor octanaje, al hacer una reacción catalítica en la que los hidrocarburos lineales o parafinas, se convierten en hidrocarburos ramificados o isoparafinas. Estos dos tipos ya no están en uso en México porque los residuos pesados son muchos y no transformarlos representa una gran pérdida. Las dos últimas configuraciones, las de tipo craqueo (FCC) y la de conversión profunda (CP), son las más comunes actualmente, éstas permiten procesar crudos pesados y amargos, que son los de más bajo precio y convertirlos en mayores volúmenes de gasolinas, diésel y turbosina, así como energéticos para la industria y materias primas para la petroquímica. Se denomina refinería de conversión profunda a aquella que no produce combustibles residuales, como el combustóleo, y en su lugar se obtiene coque del petróleo, es decir, el carbón residual de todas las transformaciones químicas ocurridas y el presente desde el petróleo crudo.

Figura 2. Evolución de los esquemas o configuraciones de las refinerías

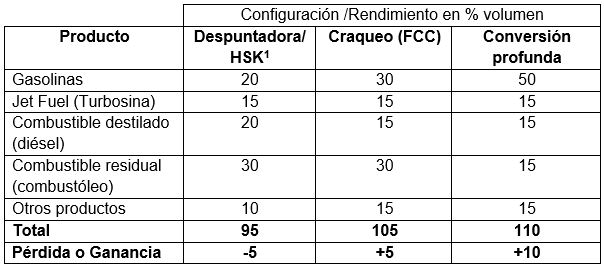

Para entender mejor las ventajas que la evolución en los procesos de refinación del petróleo ha tenido se muestra en la Tabla 1 los rendimientos en volumen de los productos principales, en función del proceso o configuración de la refinería.

Tabla 1. Rendimiento de productos en función del esquema o configuración de la refinería

(1) HSK = Hidroskimming

Los números de la tabla 1 confirman que la transformación química de los componentes pesados del petróleo en gasolinas y otros productos resulta un proceso económicamente favorable. Veamos cómo se traduce esto en la producción nacional.

Estructura de las refinerías en México.

Nuestro país cuenta con seis refinerías que integran el Sistema Nacional de Refinación (SNR); la capacidad instalada de procesamiento de crudo es de 1,640,000 barriles por día (equivalente a 261 millones de litros por día). La localización y esquema de proceso o configuración de las refinerías en nuestro país es:

- “Ing. Héctor R. Lara Sosa” en Cadereyta, Nuevo León, configuración CP

- “Francisco I. Madero” en Ciudad Madero, Tamaulipas, configuración CP

- “Gral. Lázaro Cárdenas del Río” en Minatitlán, Veracruz, configuración CP

- “Ing. Antonio M. Amor” en Salamanca, Guanajuato, configuración FCC.

- “Ing. Antonio Dovalí Jaime” en Salina Cruz, Oaxaca, configuración FCC.

- “Miguel Hidalgo” en Tula de Allende, Hidalgo, configuración FCC.

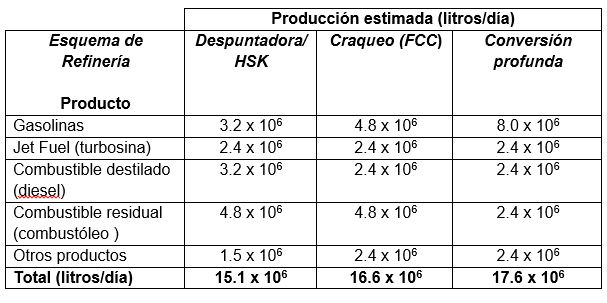

Para una comprensión adecuada del impacto que tiene la configuración de una refinería hagamos el siguiente ejercicio: considera que una refinería procesa 100,000 barriles por día de un crudo pesado tipo Maya. Hay que recordar que: 1 barril de petróleo crudo = 42 gal = 159 l = 0.159 m3 por lo que, 100,000 b/d = 15.9 millones litros de crudo por día. En este caso, la producción estimada de productos dependiendo del esquema o configuración de la refinería en la que se procese es la que se muestra en la Tabla 2.

Tabla 2. Producción estimada de productos a partir del procesamiento de 100,000 b/d (15.9 millones de litros por día) de crudo Maya en función del esquema o configuración de la refinería en la que se procese.

Como puede concluirse, el procesar un crudo pesado del tipo Maya en los esquemas o configuraciones sencillos y de craqueo, se traduce en la producción de un importante volumen de residuales como el combustóleo, mientras que, en el esquema de conversión profunda, esta cantidad se reduce en un 50 %.

Petroquímica: Diseño de compuestos útiles

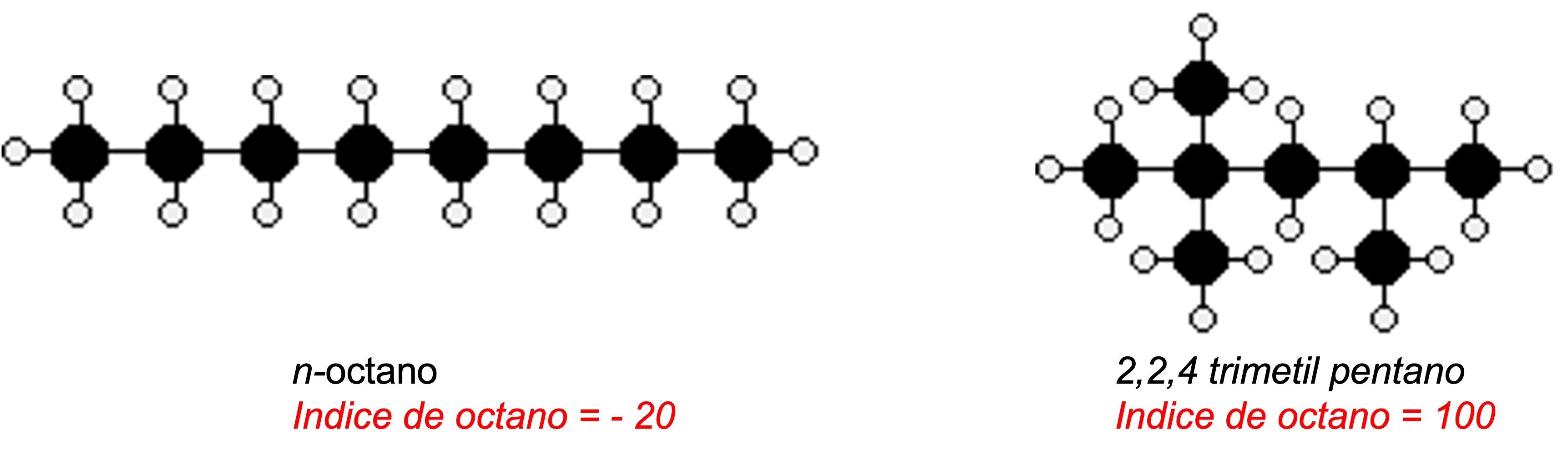

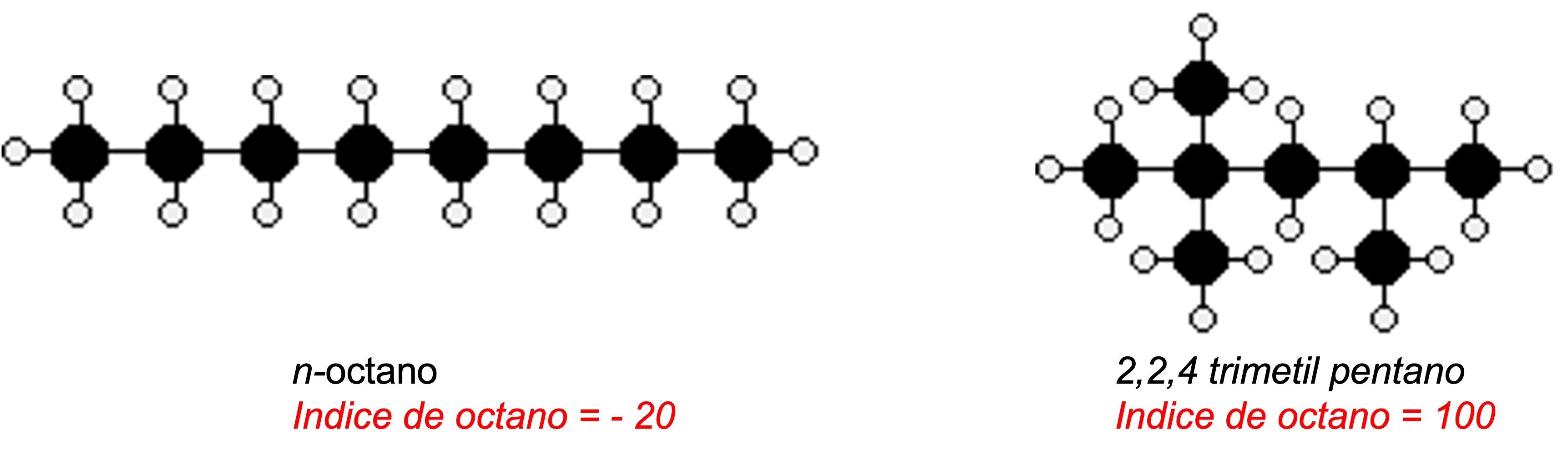

La petroquímica es el conjunto de procesos industriales a través de los cuales se obtienen compuestos químicos útiles para sintetizar nuevas moléculas de mayor utilidad y valor en el mercado. Los procesos petroquímicos inician desde la refinería. Al reformar las fracciones de nafta y de parafinas transformándolas en combustibles de mejor calidad. Estamos familiarizados con el término octanaje como una medida de la calidad de un combustible; los de alto octanaje son de alta calidad y viceversa. Esto se debe a que la molécula como el octano, que se muestra en la Figura 3, al quemarse lo hace de manera incompleta y por lo tanto los motores que la usan tienen bajos rendimientos y contaminan más que uno que usa compuestos ramificados como el 2,2,4trimetil pentano. Si observas con cuidado verás que estos dos compuestos tienen la misma cantidad y tipo de átomos y la diferencia entre ellos dos radica, únicamente, en la forma en la que están unidos los átomos, la forma en la que están armados. Los límites de la escala de octanaje están definidos por el heptano, que tiene un átomo de carbono y dos hidrógenos menos que el octano que tiene un índice de cero y el 2,2,4trimetil pentano que es el 100. Por ello, el proceso catalítico en el cual las parafinas se reforman para generar combustibles de mayor calidad corresponde ya a una reacción petroquímica.

Figura 3. A la izquierda, un ejemplo de una parafina presente en el petróleo y a la derecha la de un combustible que se obtiene en las refinerías de conversión profunda a través de una reacción catalítica.

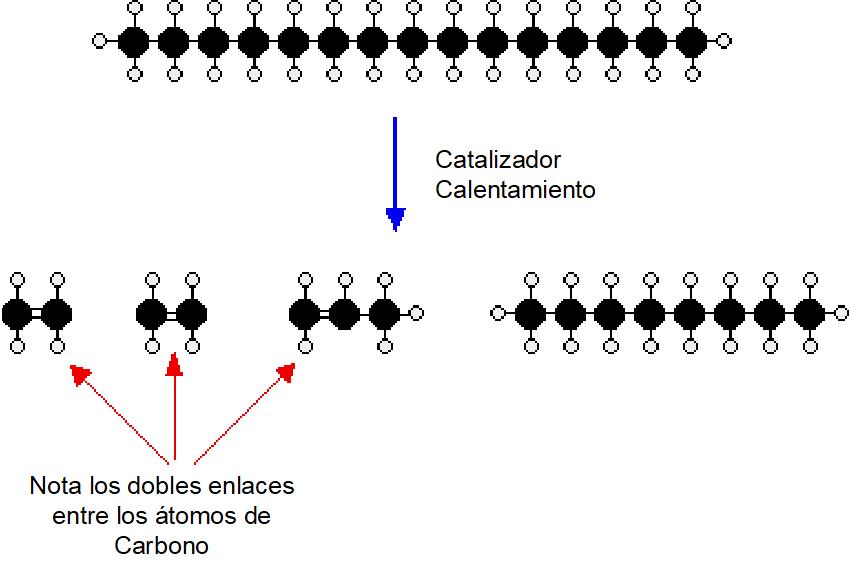

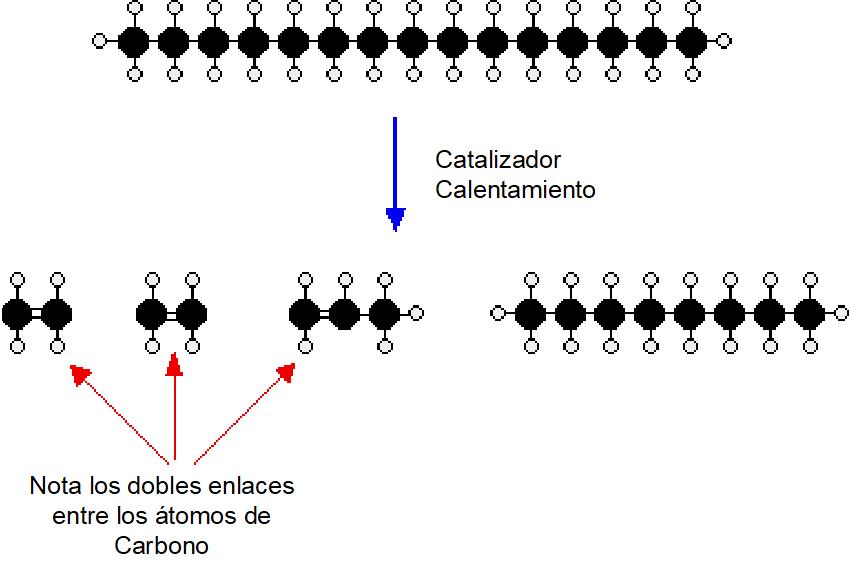

Otra de las reacciones cruciales en la petroquímica ocurre en el proceso de cracking, en el que moléculas grandes se rompen, por efecto de la temperatura y presión, en moléculas más pequeñas que son materia prima para otras síntesis. El ejemplo más conocido de ello es producir el etileno que se utiliza en la fabricación del polietileno. La mayor parte de los compuestos presentes en el petróleo son compuestos saturados, cada uno de sus átomos de carbono está formando enlaces químicos con otros cuatro átomos. Eso les confiere una gran estabilidad química y es difícil hacerlos reaccionar con otras substancias. Como resultado del cracking se forman compuestos insaturados, con átomos de carbono que están doblemente unidos, que son mucho más reactivos y sirven como precursores en la síntesis de otros compuestos útiles. En la Figura 4 se muestra un ejemplo del tipo de compuestos que se forman a partir de una parafina.

El etileno, y otros compuestos insaturados, son gases a temperatura ambiente y se pueden separar con relativa facilidad para ser conducidos o almacenados para su posterior transformación en materias primas importantes para diferentes tipos de industrias. La diversidad de materiales que es posible obtener a través de la polimerización de este tipo de compuestos es inmensa. Recordemos que la polimerización es una reacción en la que a partir de moléculas pequeñas que se unen entre sí es posible obtener cadenas muy largas, lineales o ramificadas, que dan lugar a materiales con propiedades físicas y químicas únicas.

Figura 4. Esquema del tipo de productos que se pueden obtener en un proceso de cracking petroquímico.

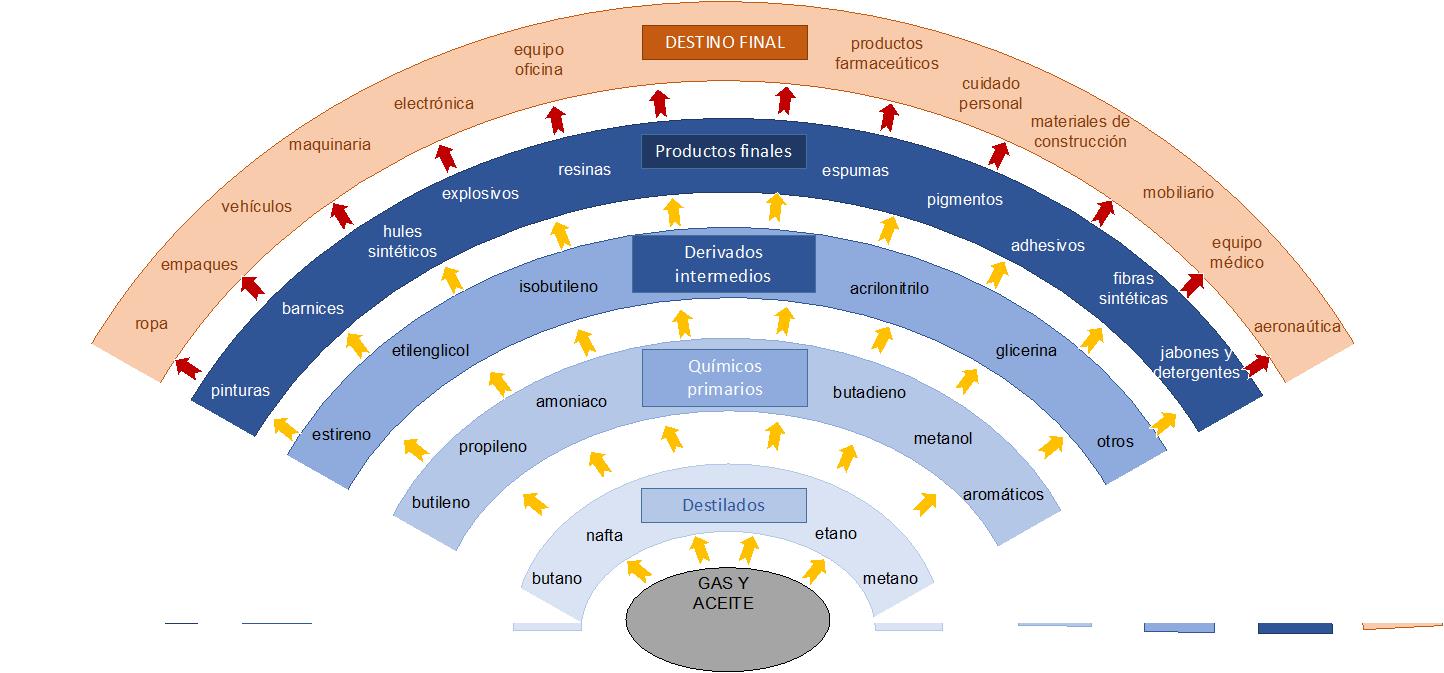

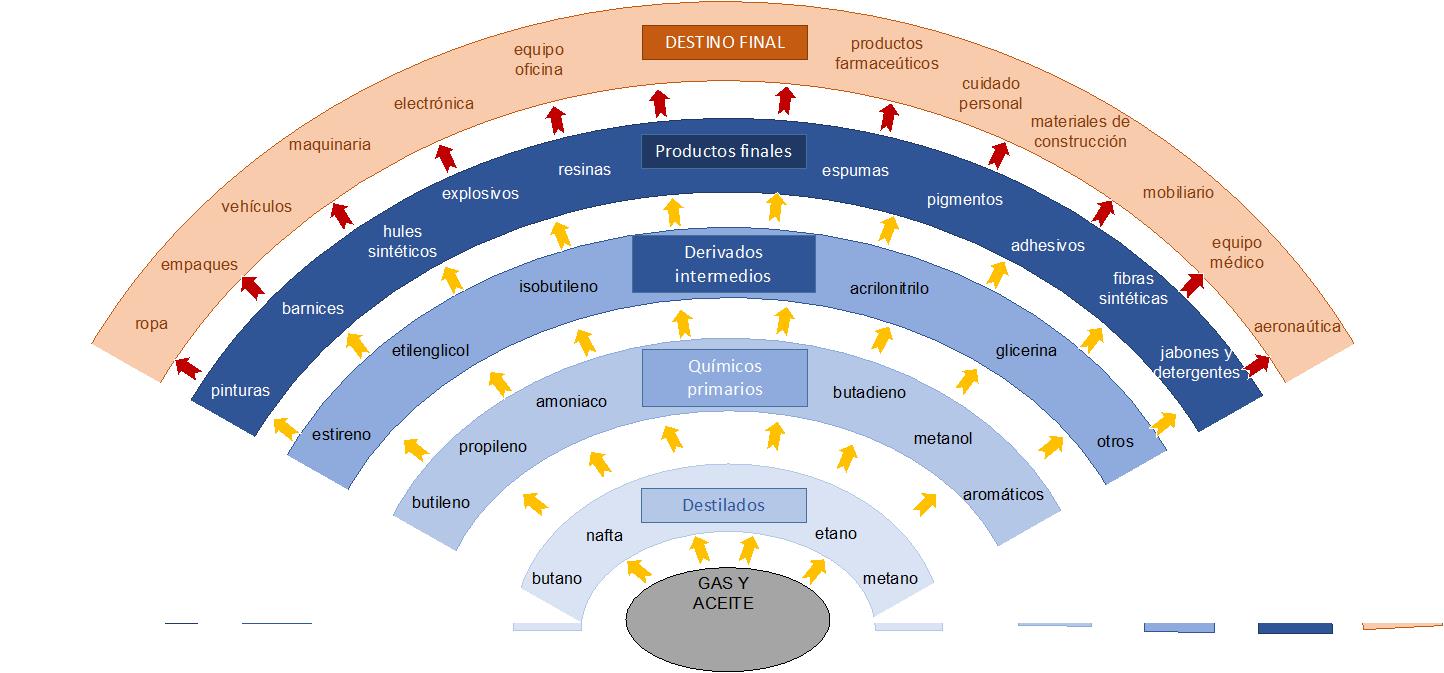

A cada una de las materias primas petroquímicas está asociada una cadena de valor de producción de productos finales que usamos todos los días en nuestros hogares, en la industria y otros bienes de consumo (Figura 5).

Figura 5. Algunos de los compuestos derivados del petróleo y de la petroquímica secundaria con mención a las aplicaciones más comunes de estos.

El reto de la petroquímica moderna es realizar todas las reacciones necesarias con un mínimo consumo de energía y de manera limpia, sin subproductos de bajo valor y sin impacto en el medio ambiente. Es un área de gran oportunidad para ingenieros y científicos preocupados por contar con materiales cuya producción sea limpia.

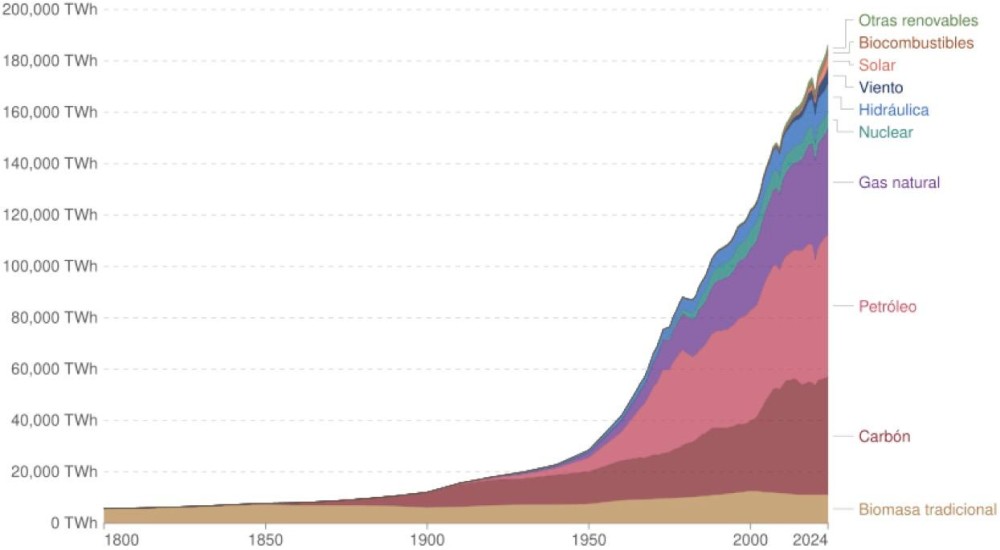

¿Cuánto tiempo más necesitaremos del petróleo?

Las necesidades energéticas de la vida humana en este planeta se han transformado a lo largo de la historia. Hasta la primera mitad del Siglo XIX, como en los inicios de la civilización humana, la fuente de energía continuó siendo la leña y en menor medida el carbón. Posteriormente, la humanidad cambió la leña por el carbón alrededor de 1850. Esta es la primera transformación que da lugar al cambio en la matriz energética. Con la perforación del primer pozo por Drake en 1859, aparece en la matriz de energía el consumo de petróleo y gas. Los cambios no son absolutos, la nueva fuente de energía desplazó a las fuentes previas, leña y carbón de manera paulatina. Sin embargo, el crecimiento de la participación del petróleo y el gas como fuente de energía, sucede de manera acelerada. Así, en tan solo un siglo, para 1965 estos dos combustibles suministraban más del 50% de la demanda de energía mundial. Este proceso detona el consumo de forma mayoritaria de los combustibles fósiles (carbón, petróleo y gas) como principal fuente para el suministro de energía, situación que prevalece hasta nuestros días, en los que cerca del 80% de la demanda es satisfecha por los combustibles fósiles y apenas el 20% restante lo suministran la energía hidráulica, nuclear y en menor proporción las energías renovables (solar, eólica y biocombustibles).

Sin duda alguna, hemos reconocido la necesidad de transitar hacia otras fuentes de energía de manera más acelerada. Se estima que la era de los combustibles fósiles será sustituida por la era de los renovables en forma paulatina a lo largo de este siglo, a finales del cual las energías renovables y los biocombustibles ocuparán un papel preponderante. Los combustibles fósiles tendrán una participación relativamente pequeña, el carbón y el petróleo siendo los de menor consumo, mientras que el gas natural mantendrá una importante participación en la matriz energética.

La transición del cambio de la matriz de energía hacía el uso de fuentes renovables de energía y biocombustibles será un proceso que podrá verse acelerado si se resuelven su producción, su disponibilidad y sobre todo los precios de cada una de ellas, con respecto a los correspondientes de los combustibles fósiles. De acuerdo con algunos analistas, deben conjuntarse los siguientes factores:

- Amplia disponibilidad, se refiere a que cualesquiera de las fuentes renovables deben tener una amplia disponibilidad de producción y sobre todo fácil acceso de los usuarios.

- Precios competitivos, es decir, los precios de las fuentes de suministro de energía deben ser competitivos con referencia a los de las energías no renovables, eliminando cualquier tipo de subsidio.

- Volúmenes acordes a las demandas de los usuarios, en este aspecto es importante considerar que cada sector consumidor de energía (transporte, industria, hogares, etc.), debe de contar con los volúmenes suficientes para satisfacer cada una de estas necesidades.

A estos tres factores se suman los aspectos ambientales y sus respectivas consecuencias, los cuales deben convertirse en los más relevantes, dado el impacto que el calentamiento global está teniendo en la vida en el planeta. Habría que añadir también la urgente necesidad de disminuir nuestro intenso consumo de energéticos. Es urgente lograr una huella de carbono positiva, es decir, lograr un impacto positivo neto en la reducción de gases efecto invernadero (GEI) y en el caso de los biocombustibles, evitar a toda costa la sustitución del uso de superficie destinada a la producción de alimentos para darle uso en la obtención de energía.

Esta columna se prepara y edita semana con semana, en conjunto con investigadores morelenses convencidos del valor del conocimiento científico para el desarrollo social y económico de Morelos. Desde la Academia de Ciencias de Morelos externamos nuestra preocupación por el vacío que genera la extinción de la Secretaría de Innovación, Ciencia y Tecnología dentro del ecosistema de innovación estatal que se debilita sin la participación del Gobierno del Estado.

Desarrollado por Linabat

Desarrollado por Linabat