Fórmula 1 y la Ciencia de Materiales

Bruno E. Ramírez Galindoa, Alejandro Ramírez Solísb*

Bruno Ramírez es estudiante de la Lic. en Física de Facultad de Ciencias de la Universidad Nacional Autónoma de México. Alejandro Ramírez es investigador del Centro de Investigación en Ciencias de la Universidad Autónoma del Estado de Morelos y miembro de la Academia de Ciencias de Morelos

Esta publicación fue revisada por el comité editorial de la ACMor.

En años recientes, el deporte de la Fórmula Uno (F1) se ha hecho de más espectadores y alrededor del 10% de la población mundial, disfruta de ver las carreras de la máxima categoría del automovilismo. Actualmente los automóviles que corren en esta categoría alcanzan velocidades por encima de los 360 km/h y aceleraciones de hasta ocho veces la gravedad de la Tierra (8g) durante frenadas y curvas. Sin duda, estas velocidades y aceleraciones no podrían ser alcanzadas si los automóviles no contaran con la más moderna y alta tecnología. La F1 es el deporte más tecnológicamente avanzado y, dentro de las múltiples áreas de la ciencia involucradas, la ciencia de materiales ha tenido un papel fundamental que ha permitido el desarrollo vertiginoso de los F1.

Hace ya nueve años se presentó aquí un artículo sobre la física de los autos de F1 [1] en donde se hacía alusión a la enorme potencia desarrollada únicamente por los motores de combustión interna de aquella época. La tecnología de la F1 ha avanzado notablemente desde entonces gracias a la introducción de restricciones (más estrictas cada año) en la reglamentación de la Federación Internacional de Automovilismo (FIA), de forma que los autos F1 actuales son capaces de producir una potencia equivalente (alrededor de 1000 caballos de fuerza [HP]) utilizando pequeños motores de combustión interna y tecnología híbrida. La tecnología híbrida ya existe en los autos de producción en masa en los que se recupera la energía eléctrica que se genera al frenar el auto. Sin embargo, la tecnología híbrida de los autos F1 es mucho más sofisticada ya que se cuenta con dos mecanismos de recuperación de energía simultáneamente. Los autos F1 utilizan unidades magnéticas muy eficientes de recuperación de energía cinética y calorífica: MGU-K (Motor Generator Unit-Kinetic) y MGU-H (Motor Generator Unit-Heat). Los dispositivos MGU-K funcionan recuperando la energía cinética del frenado, mientras que los MGU-H recuperan la energía calorífica de los gases de combustión antes de ser expulsados a la atmósfera. De esta forma ha sido posible obtener potencias de 970 a 1100 HP por los equipos más avanzados a partir de motores 1.4L, tan pequeños como los del popular March de Nissan. Aunque otras áreas de la ciencia han sido también muy importantes (como la dinámica de fluidos y las simulaciones numéricas del flujo de aire alrededor del auto a gran velocidad), aquí nuestro propósito es mostrar las aplicaciones de la ciencia de materiales. En efecto, los materiales compuestos, las aleaciones metálicas especiales y polímeros avanzados son ahora fundamentales en la construcción de un auto de F1. Explicaremos cómo es que estos materiales tienen características óptimas para satisfacer los altos requerimientos de un auto de F1.

La abundancia de materiales compuestos

Hoy en día un auto de F1 está hecho en gran parte por materiales compuestos reforzados con fibras. Sin embargo, en los primeros años de competencia los autos solían fabricarse con metales como el aluminio o acero. El uso de materiales compuestos en los automóviles fue motivado por dos razones: reducción de peso y la necesidad de construir autos más seguros. A finales de los años noventa, las restricciones impuestas por la FIA limitaban el peso de un auto de F1 a ser de 600 kg (con el piloto dentro), con el propósito hacer los autos más manejables a altas velocidades. Las escuderías solían construir sus automóviles por debajo del límite para poder agregar peso. Esto puede sonar contraintuitivo, pero un auto extremadamente ligero no siempre es la mejor opción, pues se necesita cierto peso para generar la fricción deseada entre el asfalto y las llantas. De esta forma se distribuye más masa en la parte inferior del automóvil para bajar el centro de gravedad, permitiendo así mayor estabilidad y mejor manejo del auto. Agregado a la necesidad de un automóvil ligero, la seguridad del piloto requería la fabricación de una cabina que resistiera impactos a altas velocidades para reducir la cantidad de muertes. En 1980 el equipo McLaren revolucionó el deporte cuando presentaron por primera vez una cabina hecha de polímero (resina epóxica) reforzado con fibras de carbono, materiales conocidos como CFRP. Los CFRP presentan grandes ventajas al observar el valor de sus propiedades mecánicas específicas, en particular su resistencia a la tensión. La resistencia a la tensión específica para el acero es 0.36 GPa mientras que para un CFRP se tiene el rango de 0.7 a 2.7 GPa. Asimismo, el módulo de elasticidad específico para el acero es de 26 GPa, mientras que los CFRP presentan valores desde 106 hasta 407 GPa. Las sorprendentes diferencias en estas cantidades son la razón por la cual los metales fueron reemplazados por los CFRP y otros compuestos reforzados con fibras, pues satisfacen el requisito de ser extraordinariamente resistentes y muy ligeros.

Figura 1. Alerón trasero del Mercedes W08 (2017) hecho en su totalidad de CFRP. Fuente: www.f1.com

Actualmente se hace uso de una extensa variedad de materiales compuestos reforzados con fibras en todo el automóvil [2]. Los laboratorios de investigación de las escuderías ajustan el material de la matriz al igual que el porcentaje, el tipo de material, la longitud y la orientación de las fibras para satisfacer características específicas. En los componentes aerodinámicos que se encuentran cercanos a los neumáticos, se utilizan fibras de aramida (Kevlar 49) para reducir el riesgo de pinchar las ruedas. En la caja de transmisión se usan polímeros termofijos de alta temperatura o compuestos carbono-carbono, mientras que en la suspensión se usan fibras de carbono de alto módulo elástico. Elementos particularmente importantes son los frenos, para los cuales se utilizan compuestos de tipo carbono-carbono muy resistentes a las altas temperaturas que se generan (alrededor de los 1200 C). Es muy probable que los F1 de este año (2020) tengan materiales compuestos revolucionarios, pues el progreso es muy rápido y la confidencialidad alta.

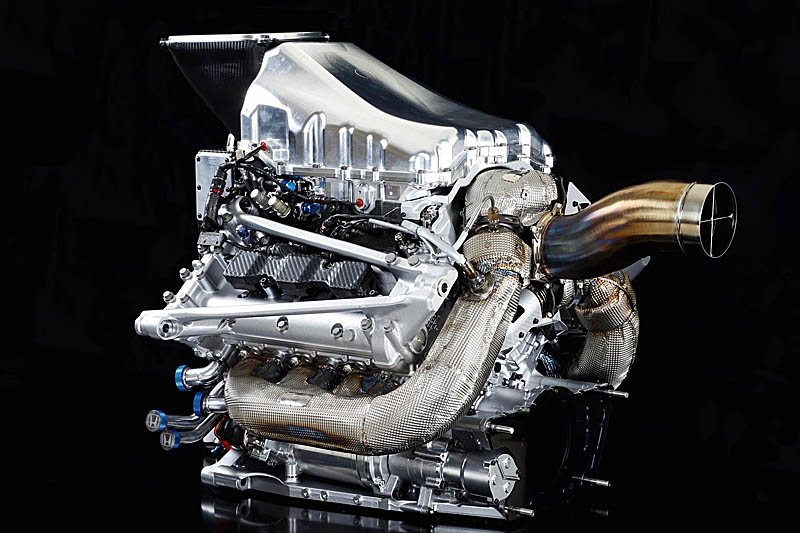

El uso de nuevos materiales en motores F1

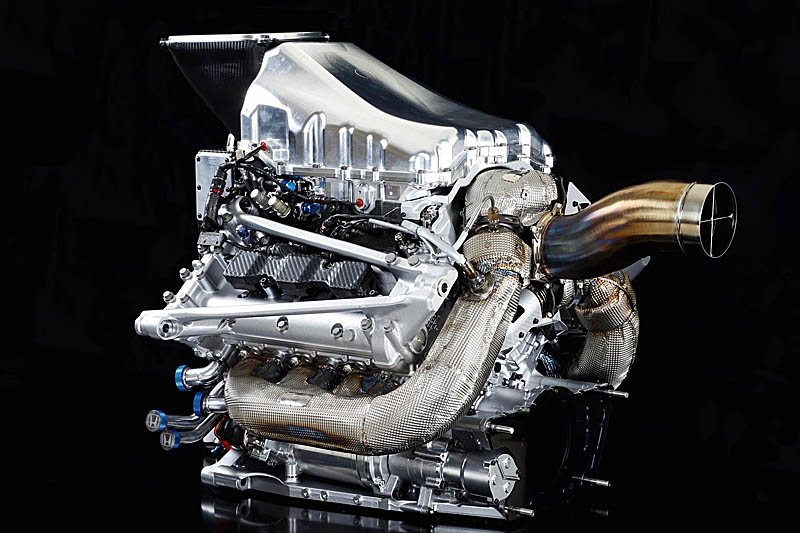

El sistema híbrido basado en el pequeño motor de un auto de F1 reciente puede producir una potencia de hasta 1000 HP (750 kW) llegando a 15,000 revoluciones por minuto (rpm), mientras que un automóvil común difícilmente llegará a 7,000 rpm. El motor suele ser la parte más pesada del automóvil, así que se ha buscado hacerlo tan ligero como sea posible. En los motores F1 la presión en la cámara de combustión puede llegar a los 3 MPa (30 veces la presión atmosférica), y las temperaturas hasta los 1100 C. Tomando en cuenta lo anterior, además de ser ligero, los materiales utilizados en el motor deben ser rígidos y tener excelente conductividad térmica, pues un motor sobrecalentado tiene un alto riesgo de fallar.

Figura 2. Motor de F1 fabricado por Honda en 2016 donde se aprecia la abundancia de aluminio y acero. Fuente: www.grandprix247.com

A partir de los años 1990´s los cabezales de un pistón se fabricaron con aleaciones de aluminio, entre ellas la aleación AA2219, compuesta en su mayoría de aluminio y un 6.4% en peso de cobre [3]. Esta aleación es muy ligera considerando la baja densidad del aluminio de 2.5 g/cm3 a comparación de los 8 g/cm3 del acero. Esta aleación tiene otra importante ventaja para disipar rápidamente el enorme calor producido por los motores F1, ya que está compuesta por dos de los metales con mayor conductividad térmica (k), siendo la del aluminio k=247 W/mK y la del cobre k=398 W/mK. Las conductividades anteriores son muy altas a comparación de la del acero, que puede llegar a ser a lo más de k=59 W/mK . Agregado a lo anterior, las propiedades mecánicas de esta aleación son muy favorables pues su resistencia a la tensión (que se mide en unidades de presión) está entre TS=242-470 MPa dependiendo del tratamiento al que se le someta, mientras que aleaciones comunes de aluminio-cobre alcanzan solamente TS=222 MPa. La investigación y desarrollo de la última década ha llevado a la utilización de nuevos materiales conocidos como “superaleaciones”, entre ellas, una aleación de tungsteno comercialmente denominada Densamet que es también utilizada en equipo aeroespacial; dicha aleación permite la preservación de propiedades mecánicas favorables a temperaturas altísimas, del orden de los 2500 C. No obstante, la FIA ha introducido regulaciones que prohíben el uso de estas aleaciones, al igual que las aleaciones de Al-Be y compuestos de matrices metálicas, entre otros. Lo anterior se hace con el propósito de mantener una competencia justa entre los equipos con alto presupuesto y aquellos que no pueden invertir en la investigación y desarrollo de tales materiales. Mencionamos de paso que las aleaciones de berilio (el metal más ligero que existe en el Universo por su bajísimo número atómico Z=4) también se prohibieron por su efecto nocivo en la salud. Las regulaciones actuales limitan en su mayoría al uso de aleaciones de acero, aluminio y laminados de metales como oro o platino de un grosor no mayor a 0.035 mm.

Muchos polímeros para un fin de semana

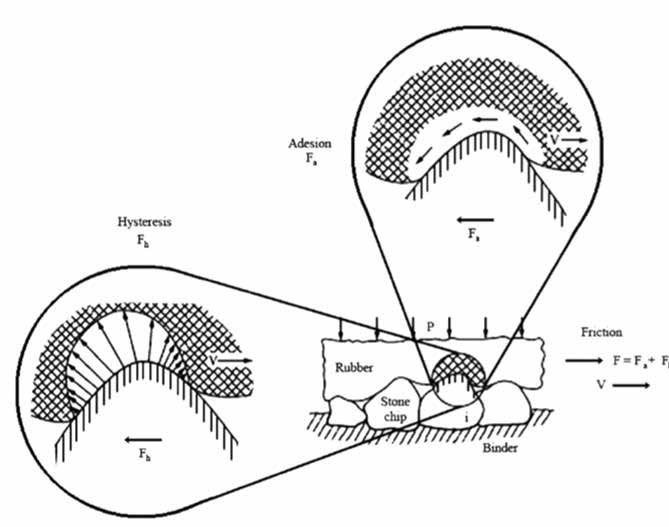

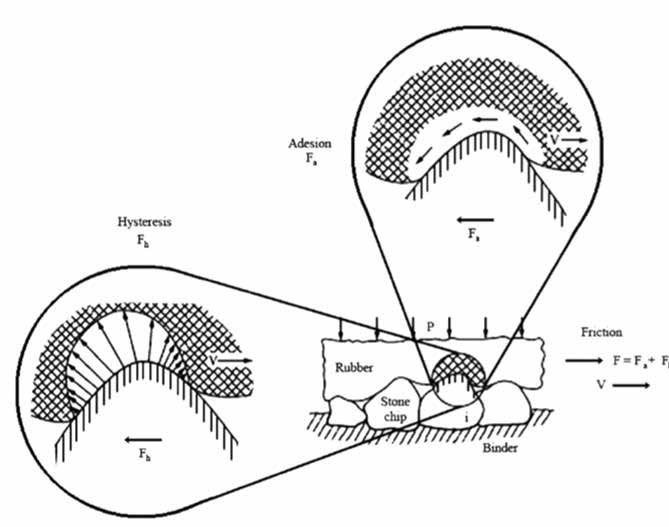

Los neumáticos juegan un papel crucial en la F1. El estado de éstos determina en gran medida el desempeño de un auto. En múltiples ocasiones, los neumáticos no tienen la adherencia requerida, lo que impide alcanzar las velocidades deseadas e incluso puede causar la pérdida de control del automóvil. Mucho del desarrollo aerodinámico de un auto de F1 se centra en aumentar el agarre al piso, pues mientras más eficiente sea la transmisión de energía al asfalto, mejor será el desempeño. Al analizar los mecanismos que dan lugar al agarre de un neumático en la pista aparecen los conceptos de adhesión e histéresis [4]. El primero de éstos se refiere a la aparición momentánea de débiles enlaces químicos, llamados fuerzas de van der Waals, entre la goma del neumático y el asfalto. Estos débiles enlaces se presentan en mayor medida al aumentar la carga vertical (usualmente mediante la carga aerodinámica), ya que el neumático se amoldará a las irregularidades del asfalto. Se le conoce como histéresis a la respuesta visco-elástica del caucho que le permite absorber mayor cantidad de energía al contraerse que al expandirse. Debido a lo anterior, al encontrarse con una irregularidad, habrá mayor carga en el caucho de un lado de la irregularidad que del otro (véase Figura 3). Lo anterior resulta en una fuerza de fricción neta que permite al coche acelerar en la dirección de movimiento. La histéresis se presenta debido a la estructura molecular entrelazada del caucho y su manifestación implica un incremento en la temperatura del neumático. El lector habrá notado que los pilotos suelen conducir en zig-zag al inicio de una carrera para provocar histéresis en sus neumáticos y elevar su temperatura hasta un valor óptimo, que depende del tipo del material del neumático.

Figura 3. Representación esquemática de los mecanismos de agarre de un neumático.

Tomado de [6]

El caucho utilizado en los neumáticos de un auto de F1 está fabricado con polímeros avanzados, llamados elastómeros sintéticos y existe una gran variedad de ellos: polibutadieno, butadieno, estireno-butadieno e isopreno-isobutileno, por mencionar solamente algunos. Dada la gran cantidad de elastómeros y la confidencialidad de las fórmulas utilizadas, es difícil determinar la mezcla de elastómeros con la que se hace un neumático. Para evitar una ventaja excesiva de algún equipo con más recursos económicos que los demás, la FIA impuso hace años que todas las escuderías deberán correr usando los mismos neumáticos producidos por una sola firma; en años recientes Pirelli ha sido el proveedor oficial de llantas para los campeonatos F1. Podemos mencionar aquí los procesos que dan ciertas características de adhesión e histéresis a un neumático. Mediante el proceso de vulcanización se incrementa el entrelazamiento de las moléculas en el elastómero incrementando su dureza y resistencia al desgaste. Sin embargo, al aumentar su dureza disminuirá la adhesión al reducirse las deformaciones del neumático ante las irregularidades, reduciendo así la histéresis deseada. Un neumático con un grado alto de vulcanización tendrá menor agarre según los mecanismos considerados, pero también tendrá un grado de degradación menor. Uno vulcanizado en menor medida tendrá mejor agarre, pero la aparición de histéresis provocará degradación más rápida debido a las altas temperaturas de operación.

En una carrera se deben usan varios tipos de llanta. Cada piloto con su escudería, según su posición y objetivo estratégico, debe decidir si se usará un compuesto “duro, medio o suave”, según las condiciones de agarre que desee en diferentes etapas de la carrera. Esta decisión dependerá crucialmente de las condiciones climáticas, tanto de la temperatura del asfalto como de la humedad, pues hay llantas especiales (con dibujos y surcos complejos) para una pista mojada. Haciendo cuentas, hay múltiples elastómeros en un solo tipo de neumático y una variedad de hasta siete distintos tipos de neumáticos según su composición. Lo anterior resulta en una gran cantidad de polímeros que juegan un papel protagónico cada fin de semana de carreras.

Aplicaciones de la tecnología en la vida diaria

La Fórmula 1 ha sido beneficiada notablemente por el desarrollo de nuevos materiales. De no ser por éstos, el deporte sin duda sería menos espectacular. Materiales compuestos, metales, y polímeros actúan de forma conjunta para permitir el funcionamiento de los autos F1 con un desempeño impresionante. Además de la ciencia de materiales, la mecánica, la termodinámica, la química, la telemetría/computación, la dinámica de fluidos y otras áreas científicas se aplican al límite y se ponen a prueba en estos extraordinarios automóviles. Esta disciplina no sólo es un campo de pruebas para los últimos avances tecnológicos, sino que muchos de los avances logrados en la F1 han permeado la industria automotriz, como se comenta adelante [5].

Hoy en día existe una gran variedad de neumáticos para usar dependiendo del vehículo y las condiciones en las que se conduce. La existencia de dicha variedad de neumáticos en cuestión compuestos se debe en gran parte a la labor de John Boyd Dunlop, quien desarrollaba neumáticos para correr en la F1. Inicialmente los neumáticos construidos por Dunlop estaban hechos con caucho natural. Estos eran pesados y duros, características poco favorables para ganar una carrera gracias al gran peso y poco agarre. A lo largo de los años, las exigencias de los automóviles de F1 llevaron a Dunlop a utilizar polímeros sintéticos más blandos y ligeros como el butadieno y el polibutadieno. Dunlop, en conjunto con las empresas estadounidenses Goodyear y Firestone hicieron popular el uso del caucho sintético en neumáticos en la industria automotriz. Gracias a lo anterior, se han desarrollado métodos especializados para alterar las proporciones de caucho natural y caucho sintético para modificar la dureza, adherencia y el peso de un neumático convencional. Hoy tenemos neumáticos blandos para carreras, neumáticos para nieve, neumáticos más duros para transporte pesado y neumáticos para clima seco o húmedo hechos con mezclas de polímeros que proporcionan agarre medio a cambio de una gran durabilidad, de hasta 70,000.

Los sistemas de recuperación de energía cinética (KERS) utilizados para proporcionar potencia adicional al motor F1 en largadas y rebases han sido utilizados en masa en los automóviles híbridos de Toyota, Peugeot y muchos más. La llegada de esta tecnología a la industria automotriz se debe en gran parte a las alianzas formadas entre los equipos de F1 y empresas de manufactura automotriz y tecnología. Tal fue el caso del equipo Williams GP, quienes cedieron su tecnología KERS a GKN Hybrid Systems en 2014 para luego ser usada en autobuses de transporte público en Londres. Esto llevó a una reducción de emisiones del 20% por parte de los autobuses en los que se usó la tecnología. Estas relaciones entre empresas automotrices y equipos de automovilismo son aún más directas en la Fórmula E, categoría en la que corren automóviles eléctricos. Empresas como Nissan, Audi, Mercedes y Porsche tienen sus propios equipos, y utilizan dicha categoría como campo de pruebas para el desarrollo de baterías de litio con mayor densidad de energía utilizando componentes más duraderos y sustentables. Variantes de estas baterías ya están siendo usadas en sus automóviles eléctricos.

Además de los ejemplos anteriores, la F1 ha traído grandes beneficios como los motores turbo y las suspensiones activas. En general la F1 ha aportado enormes mejoras en la seguridad de los automóviles y una gran reducción de sus emisiones. El desarrollo científico y tecnológico llevado a cabo en la Fórmula 1 ha beneficiado a cientos de millones de personas, sean o no aficionados de la máxima categoría del automovilismo.

Esta columna se prepara y edita semana con semana, en conjunto con investigadores morelenses convencidos del valor del conocimiento científico para el desarrollo social y económico de Morelos. Desde la Academia de Ciencias de Morelos externamos nuestra preocupación por el vacío que genera la extinción de la Secretaría de Innovación, Ciencia y Tecnología dentro del ecosistema de innovación estatal que se debilita sin la participación del Gobierno del Estado.

Bibliografía

[1] Ramírez-Solís A. (2011). Autos de Fórmula 1: física al límite. La Unión de Morelos, lunes de 13 de junio de 2011, Pag. 34-35.

https://www.acmor.org.mx/?q=content/autos-de-f%C3%B3rmula-1-f%C3%ADsica-al-l%C3%ADmite

[2] Savage G. (2010). Formula 1 composites engineering. Engineering Failure Analysis 17, 92-115.

[3] Pietrobello G.P., Cocchi M., Bolletta A. (1994). Piston and Piston Ring Design and Development for the Formula 1 Engine (No. 942518). SAE Technical Paper.

[4] Richardson H. (2017). Modelling the Evolution of Tyre Performance in a Motorsport Application-Analysis of Effects on Vehicle Performance in a Real-Time Simulation Environment. M.Sc. thesis, Chalmers University of Technology.

[5] Callister W.D., Rethwisch D.G. (2015). “Materials Science and Engineering”. 7a ed.

New York. John Wiley Sons Inc.

[6] Farroni, F., Russo, M., Russo, R., & Timpone, F. (2014). A physical-analytical model for a real-time local grip estimation of tyre rubber in sliding contact with road asperities. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 228(8), 955-969.

Desarrollado por Linabat

Desarrollado por Linabat